在工业传动领域,链条导向件作为保障链条平稳、有效运行的关键部件,其技术革新备受关注。新型链条导向件在多个方面实现突破,相较于传统产品优势显著。

一、材料创新

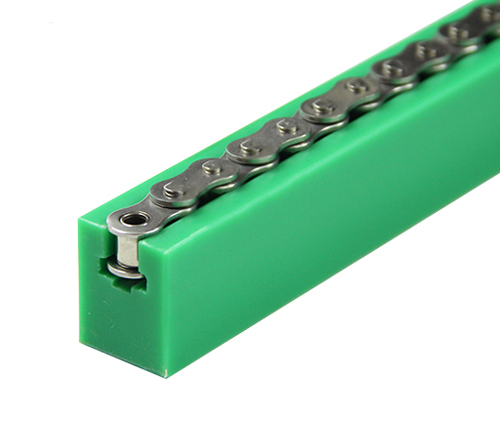

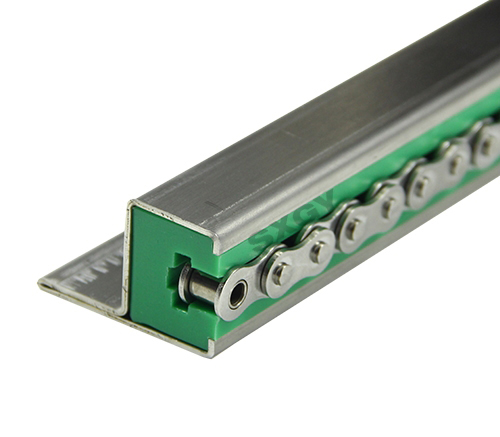

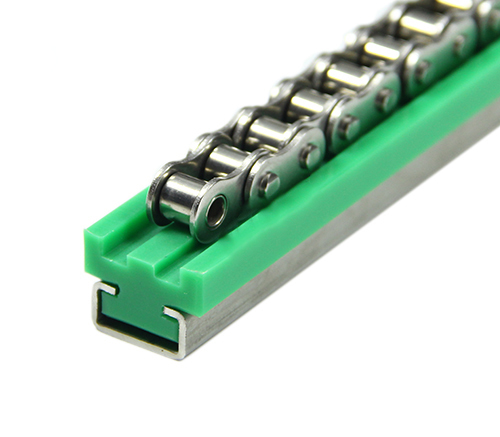

新型链条导向件在材料选用上大胆革新。传统导向件多采用普通塑料或金属,耐磨性与自润滑性欠佳。而新型导向件选用高性能工程塑料,如高分子量聚乙烯(UHMW-PE)。这种材料不仅具备优良的耐磨性,其耐磨程度是普通聚乙烯的数倍,能有效降低链条与导向件之间的摩擦损耗,延长两者使用寿命。同时,它具有低的摩擦系数,如同在链条与导向件间铺设了一层 “润滑剂”,使链条运行更加顺畅,很大减少了动力损耗。此外,部分新型导向件还融入纳米复合材料,进一步增强了材料的强度与韧性,使其在承受高负载时不易变形或损坏。

二、结构设计优化

新型链条导向件在结构设计好。传统导向件结构较为单一,难以适应复杂工况。新型导向件采用模块化设计,可根据不同链条规格、运行速度及负载要求,灵活组合模块,实现个性化定制。例如,针对高速运行的链条,设计了特殊的弧形导向面,能准确引导链条走向,减少运行中的晃动与偏移,提高传动稳定性。同时,在导向件内部增加了缓冲结构,当链条受到冲击时,缓冲结构可有效吸收能量,降低对导向件和链条的损伤,确保设备在恶劣工况下也能稳定运行。

三、功能集成创新

新型链条导向件打破传统单一导向功能局限,朝着功能集成化发展。一些新型导向件集成了润滑系统,通过内置的微胶囊润滑材料,在链条运行过程中,微胶囊受挤压破裂,释放出润滑剂,持续为链条与导向件接触部位提供润滑,避免了传统人工定期润滑的繁琐,且保证了润滑的及时性与稳定性。还有部分导向件集成了监测功能,内置传感器可实时监测链条的运行状态,如速度、张力、磨损情况等,并将数据传输至控制系统,一旦出现异常,系统能及时报警并采取相应措施,有效预防故障发生,提高设备运行的可靠性与保障性。

综上所述,新型链条导向件凭借材料创新、结构优化以及功能集成等多方面技术突破,在耐磨性、适应性、传动稳定性、维护便捷性和运行可靠性等方面展现出远超传统产品的优势。这些优势不仅提升了工业设备的生产效率,降低了运行成本,还推动了整个工业传动领域向智能化、有效化方向发展,在现代工业生产中发挥着日益重要的作用。

www.zgsxgy.com

www.zgsxgy.com