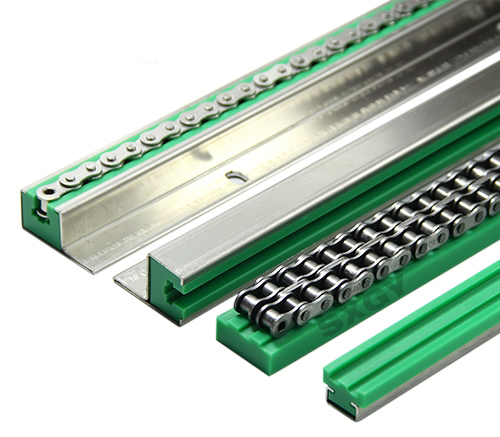

在工业生产中,链条导轨的耐磨性对设备的稳定运行和使用寿命至关重要。链条导轨在长期使用过程中,会因链条的频繁摩擦而出现磨损,若磨损过度,不仅会影响设备的运行精度,还可能导致设备故障。因此,提升链条导轨的耐磨性,并了解影响其耐磨性能的因素十分关键。

一、提升链条导轨耐磨性的方法

(一)选择材料

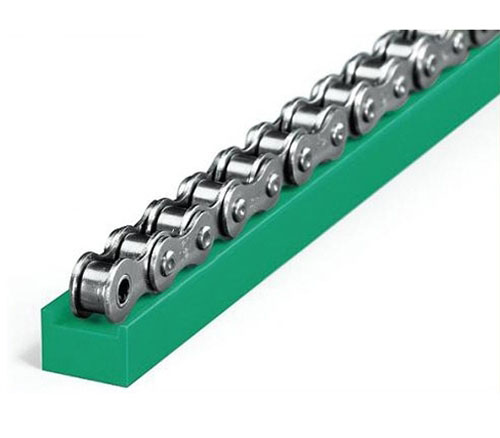

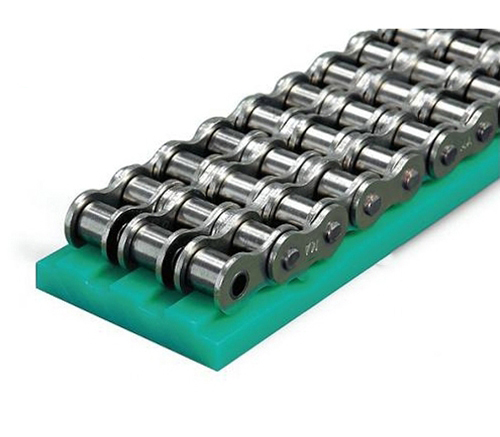

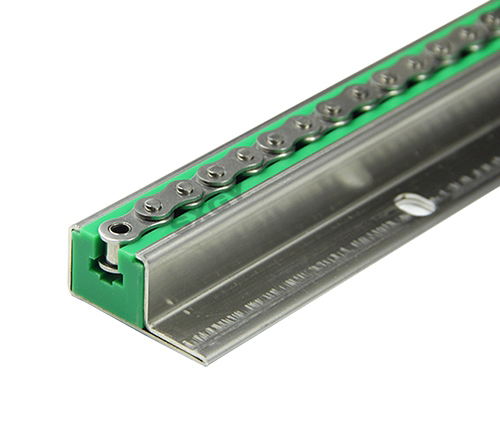

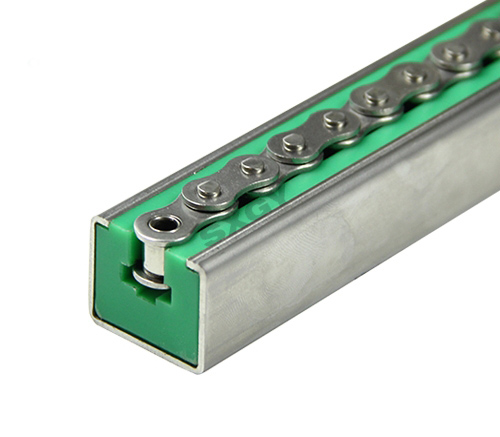

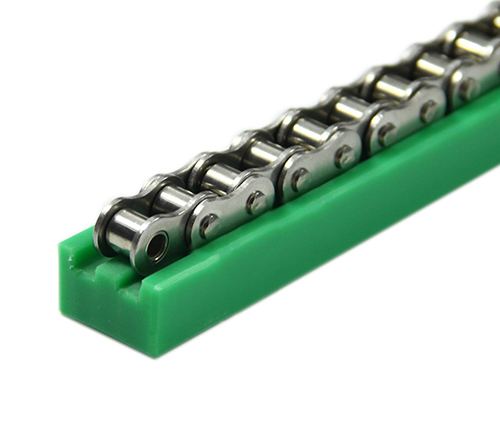

材料是决定链条导轨耐磨性的基础。高硬度、高强度且具备良好自润滑性能的材料是理想之选。例如,采用工程塑料中的聚四氟乙烯(PTFE),它具有低的摩擦系数,能有效减少链条与导轨之间的摩擦力,降低磨损程度。另外,耐磨合金材料如不锈钢,因其较高的硬度和良好的抗腐蚀性,也能显著提升导轨的耐磨性能。

(二)进行表面处理

对链条导轨表面进行特殊处理,能进一步增强其耐磨性。常见的表面处理方式有氮化处理,通过在导轨表面形成一层硬度高的氮化层,可大幅提高导轨的表面硬度和耐磨性。还有镀硬铬处理,铬层具有高硬度、低摩擦系数和良好的耐腐蚀性,能有效抵抗链条的摩擦磨损。

(三)优化设计结构

合理的设计结构能使链条与导轨之间的接触更加均匀,减少局部应力集中导致的磨损。例如,采用加大导轨与链条的接触面积的设计,可分散摩擦力,降低单位面积上的磨损。同时,优化导轨的形状,使其与链条的啮合更加顺畅,避免出现卡顿和异常摩擦,从而提升整体的耐磨性能。

(四)定期维护保养

定期对链条导轨进行维护保养是延长其使用寿命、提升耐磨性的重要措施。及时清理导轨表面的灰尘、碎屑等杂质,防止这些颗粒在链条与导轨之间产生磨粒磨损。另外,按照规定的周期添加合适的润滑剂,能在链条与导轨之间形成一层润滑膜,减少直接摩擦,降低磨损速率。

二、影响链条导轨耐磨性能的因素

(一)工作环境

工作环境中的温度、湿度、酸碱度等因素对链条导轨的耐磨性能影响较大。在高温环境下,材料的硬度会下降,导致磨损加剧;高湿度环境容易使导轨生锈,影响其表面质量,进而降低耐磨性能;而在有腐蚀性介质的环境中,导轨会受到化学腐蚀,加速磨损。

(二)负载大小

链条所承受的负载越大,链条与导轨之间的压力就越大,摩擦力也随之变大,从而导致磨损加快。因此,在选择链条导轨时,需要根据实际负载情况合理选型,避免过载运行。

(三)运行速度

运行速度也是影响耐磨性能的关键因素。当链条运行速度过快时,链条与导轨之间的冲击和摩擦会加剧,磨损量也会相应增加。所以,在设备运行过程中,需要合理控制链条的运行速度,以减少磨损。

链条导轨的耐磨性提升需要从材料选择、表面处理、设计优化和维护保养等多方面入手,同时要充分考虑工作环境、负载大小和运行速度等因素对耐磨性能的影响,从而确保链条导轨在工业生产中能够稳定、有效地运行。

www.zgsxgy.com

www.zgsxgy.com