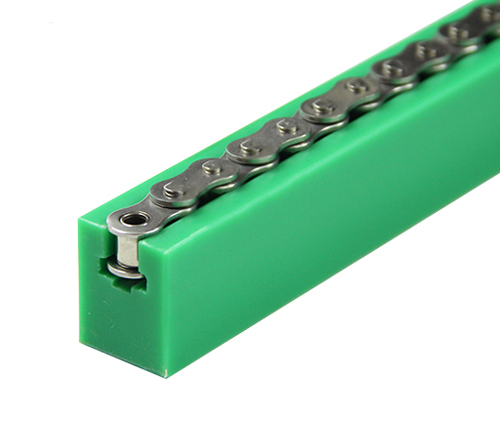

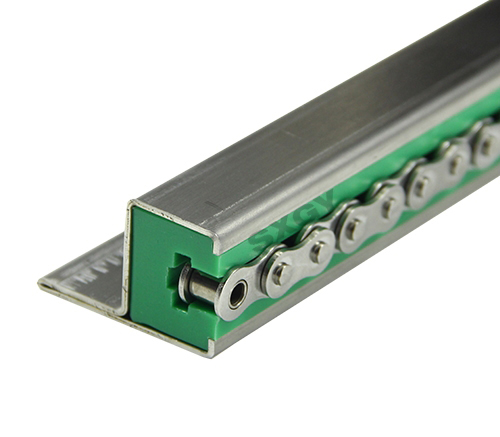

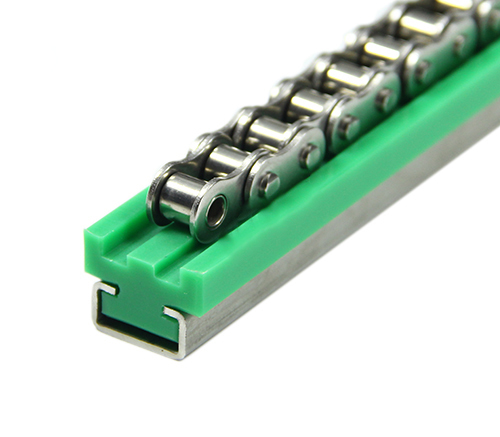

链条导向件在输送设备中起到稳定链条运行轨迹、减少偏移与磨损的作用。但在实际使用中,有时会出现卡链现象,导致设备停机或运行不畅。分析原因可从安装精度、配合间隙、润滑条件及使用环境等方面入手。

安装精度是影响卡链的重要因素。链条导向件与链条运行路径需严格对齐,一旦安装偏移,会造成链条在导向件内受力不均,从而出现卡阻或跳动。在长距离输送线上,导向件之间的连接位置也需保持顺畅过渡,否则链条在通过连接处时容易卡滞。

配合间隙不当同样会引发问题。如果导向件与链条之间的间隙过小,链条运行过程中会因热膨胀、链节积垢或轻微变形而产生摩擦阻力,严重时导致卡链;间隙过大,则失去导向作用,链条可能在高速运行时晃动并卡住。适宜的间隙应根据链条型号与运行速度进行调整。

润滑不足是另一个常见原因。链条与导向件之间的接触面如果缺乏有效润滑,会增加摩擦,造成链条运动不顺畅。当运行环境存在粉尘或颗粒物时,干摩擦会更为严重,颗粒嵌入导向槽内也会阻碍链条通过。定期清洁与加注润滑剂可减少此类情况。

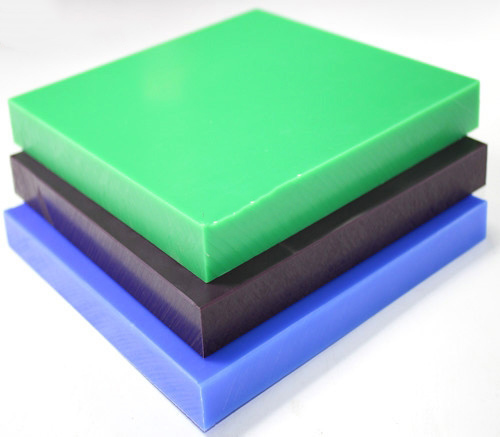

使用环境中的温度与负载变化也会影响卡链风险。在高温环境下,导向件材质可能产生热变形,改变原有的导向尺寸;在低温环境下,一些工程塑料会变脆,出现断裂或变形。此外,当输送负载超出设计范围时,链条张力增加,会在导向件处产生额外压力,增加卡阻的可能。

在设计与选型阶段,应根据设备工作条件合理选择导向件材质与结构,确保其具备足够的耐磨性与稳定性。在日常维护中,保持导向件清洁、润滑充分,并定期检查其磨损与安装状态,可有效减少卡链现象的发生,从而提升输送系统的运行稳定性。

www.zgsxgy.com

www.zgsxgy.com