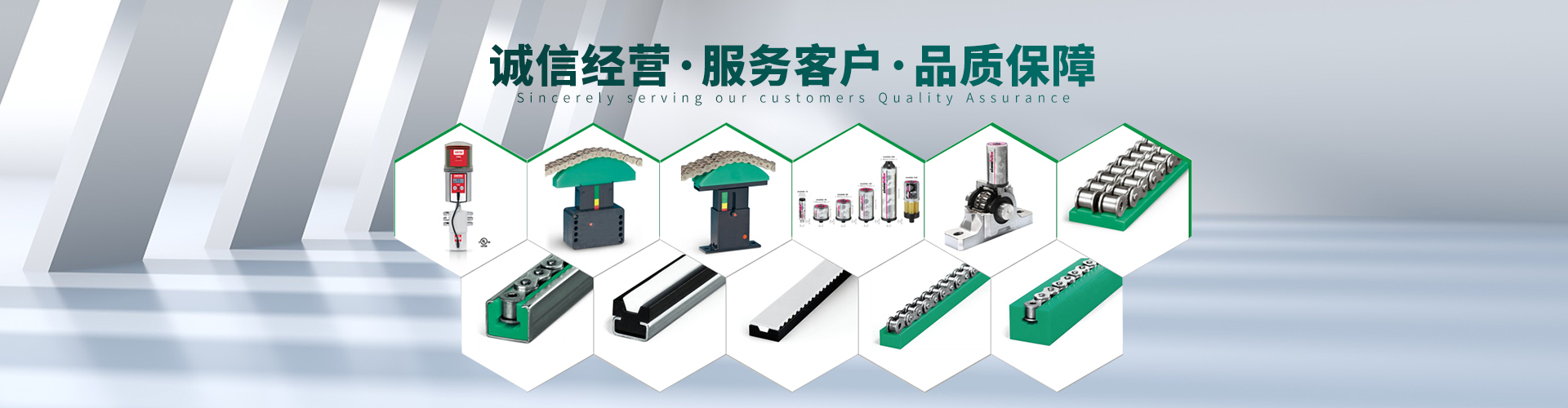

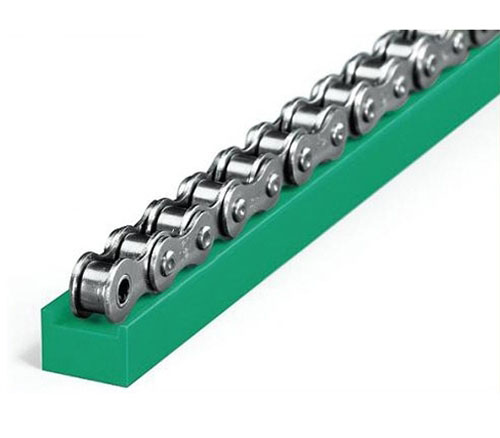

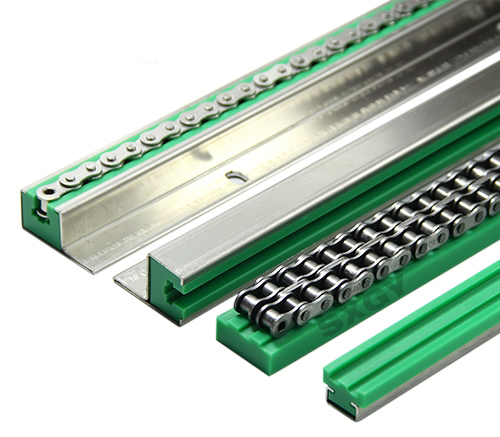

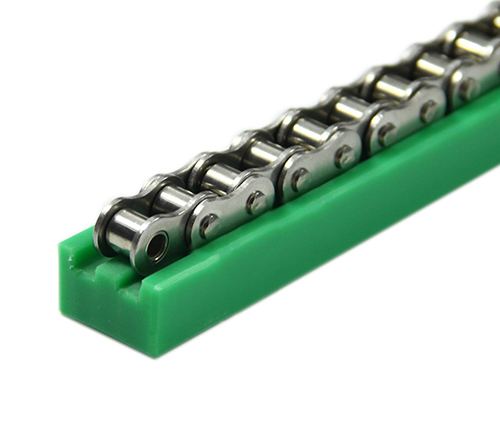

在现代输送设备中,链条导轨是一种常见的支撑与定位部件。它能够保证链条在运行过程中的平稳性,减少摩擦与磨损,提高整条输送线的工作效率。许多用户在选用链条导轨时,除了关注材质与型号,更关心安装方法是否合理。正确的安装方式不仅影响设备运行稳定性,还决定链条导轨的使用寿命。

安装链条导轨前需要明确输送线的整体布局。通常应先测量输送机机架的安装基准面,保证平直度符合标准。若机架存在偏差,容易造成导轨安装不稳,链条运行产生偏移或卡滞。安装人员应在固定前进行检查与修正,确保导轨安装环境达到要求。

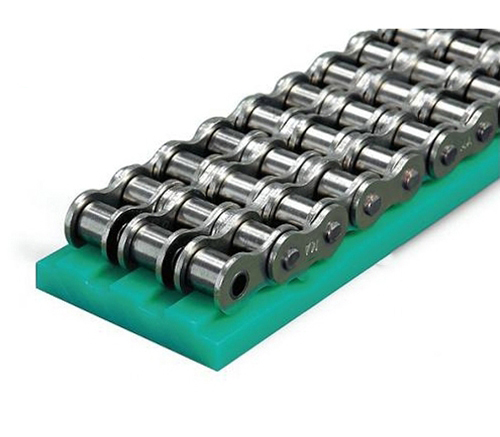

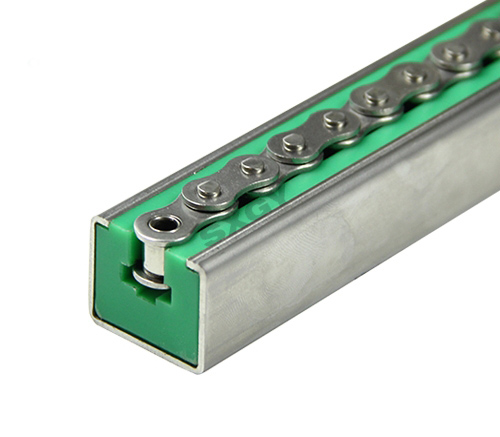

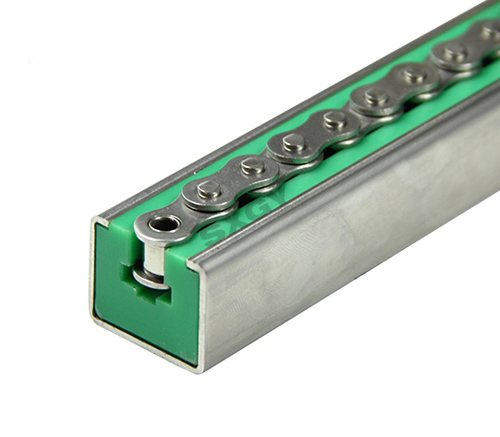

固定链条导轨时,一般采用螺栓、压板或卡槽方式。不同的输送设备对固定方式要求不同。采用螺栓固定的结构,需保证螺栓间距均匀,以免导轨出现弯曲。使用卡槽固定的方式,安装效率较高,便于后期维护与更换。安装时要保证导轨与输送链条位置对应,避免出现跑偏。

在安装过程中,导轨与链条之间的间隙控制是关键。间隙过大会导致链条抖动,过小则增加摩擦,影响运行寿命。一般情况下,需结合链条规格选定合理的间隙值。部分高要求输送线会在导轨表面加装润滑条或耐磨条,以提升链条运行的平顺性。

导轨连接处的处理同样重要。对于长距离输送线,链条导轨需要分段安装。若接缝处理不平整,容易导致链条冲击和噪音。安装人员应对接口进行倒角或打磨,保证过渡顺畅。

安装完成后应进行试运行。通过低速运转检查链条是否顺畅,是否存在摩擦过大、噪音异常等情况。若发现问题,应及时调整导轨位置或重新校正。试运行合格后,才能进入正式使用阶段。

链条导轨在输送线中的安装过程,需要从基准检查、固定方式、间隙控制到接缝处理等环节逐一把关。科学的安装不仅能提升输送效率,还能延长导轨与链条的使用寿命。

www.zgsxgy.com

www.zgsxgy.com