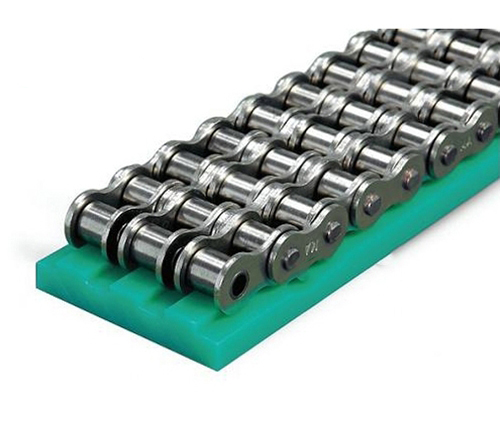

链条导轨在输送系统、自动化装配线、食品机械等领域中广泛应用。标准型导轨规格适用于大多数链条布局,但部分设备结构复杂、空间受限、轨迹非直线,需配套异形结构导轨实现有效引导与定位。异形导轨指弯曲、曲线、斜切、不对称、组合式等非标准外形轨道,其制造精度和装配适配性对性能影响较大。

链条导轨厂家具备异形加工能力取决于以下要素。一,生产设备是否具备五轴加工、数控铣削、曲面雕刻等能力。异形导轨往往需三维路径加工,需依靠稳定设备实现复杂轮廓精加工。二,加工图纸是否完整。客户需提供准确CAD图纸或实物样件,厂家根据轨迹曲率、安装基准、连接孔位进行参数转换与CNC编程。第三,原材料选择是否匹配。异形导轨多采用UHMWPE、HDPE、POM等高分子材料,部分轨道需嵌入不锈钢滑轨或加装钢背支撑,确保结构刚性与耐磨性能。

制造过程中需控制公差范围,尤其是曲线段、安装孔对位精度及两端定位槽深度。部分异形结构需分段加工再拼接组合,此时需考虑导轨热胀冷缩系数及连接段强度衔接。若用于高强度连续运转环境,还需关注导轨热变形、冲击吸收与表面平整度。

除常见内弯、外弯结构,厂家亦可提供双层轨、嵌入导轮型、上滑块型或带限位肩结构的异形导轨,适用于多种链条排布方案。实际应用中,建议提供链条型号、导轨截面尺寸、运行速度及使用环境参数,便于技术人员评估加工可行性与使用寿命。

部分导轨厂家配有三维扫描仪或逆向建模能力,可对样品或整机导轨座进行结构还原,提升异形加工精度与交付效率。为确保使用效果,异形导轨加工后应通过试装或样件检测,确认链条啮合顺畅、摩擦均匀、结构匹配。定制加工周期视结构复杂度与订单数量而定,一般在7-15天不等。

www.zgsxgy.com

www.zgsxgy.com