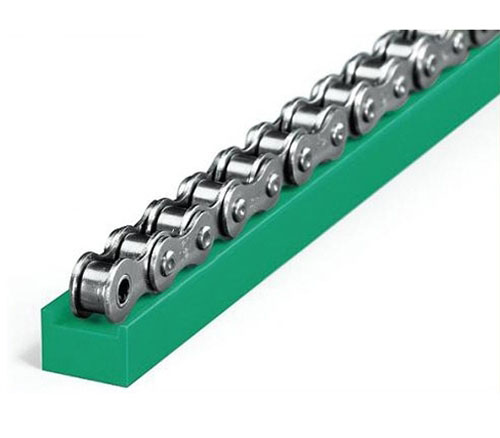

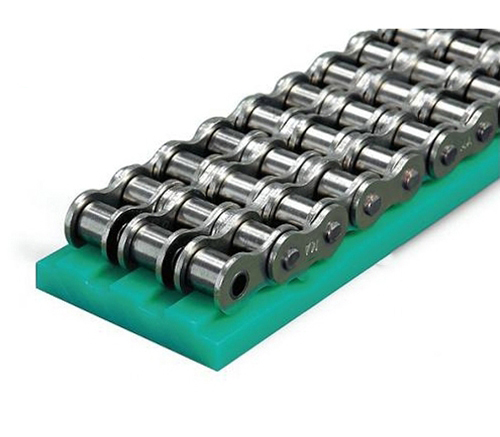

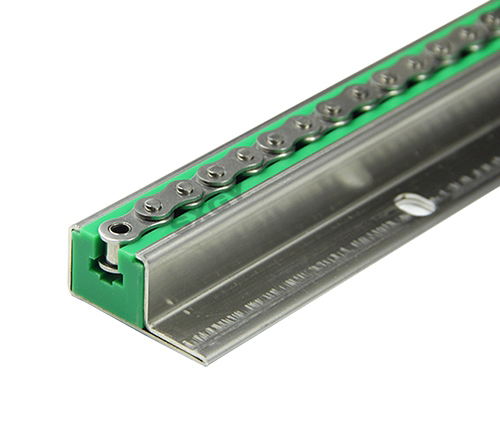

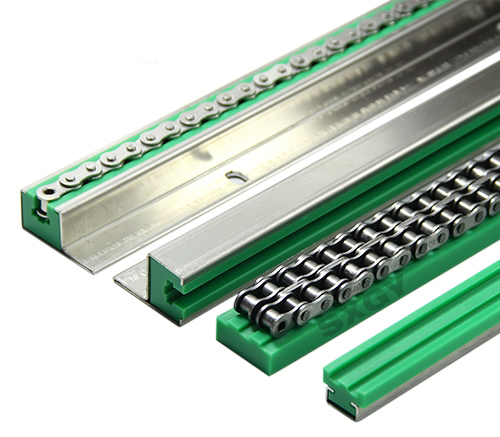

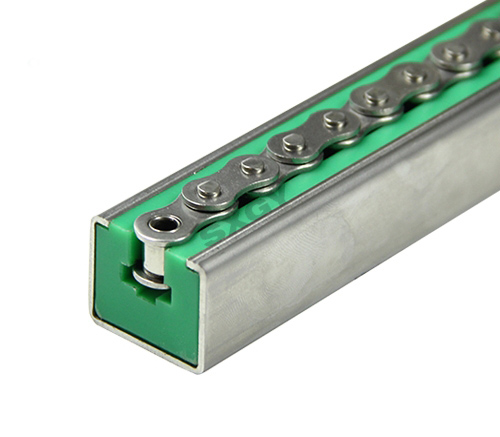

链条导轨在输送系统中主要承担支撑、限位、导向作用。设备长期运行后,链条导轨不可避免会出现老化现象。老化并非单一状态,而是材料性能、结构形态、运行表现多方面变化的综合结果。若未及时识别,容易影响整条输送线稳定性。

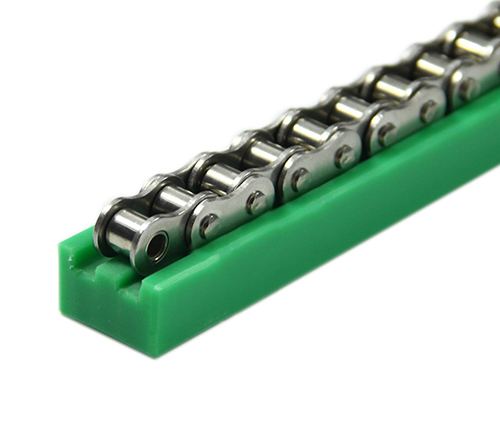

常见的老化表现为表面磨损加剧。链条导轨在与输送链条长期摩擦过程中,表面逐渐失去原有平整度。早期磨损多表现为局部发白或细小划痕。使用时间延长后,导轨表面会形成明显沟槽。沟槽加深后,链条运行阻力增加,输送效率下降。

链条导轨老化还会体现为尺寸变化。部分导轨材料在长期受力和环境温差影响下发生缓慢形变。导轨宽度或高度出现偏差,导致链条运行轨迹不稳定。输送过程中链条容易产生轻微摆动,严重时出现跑偏现象。

噪音增加也是链条导轨老化的重要信号。新装导轨运行声音较为均匀。随着材料老化,表面粗糙度上升,链条与导轨之间摩擦状态改变。设备运行时会出现间歇性异响,尤其在转弯段或负载变化位置更加明显。

老化后的链条导轨润滑性能下降。部分工程塑料导轨依靠材料本身的自润滑特性降低摩擦。材料老化后,分子结构发生变化,自润滑能力减弱。链条运行温度随之升高,进一步加速导轨磨损。

在高负载工况下,老化问题更加突出。导轨支撑能力下降,局部受力集中。长时间运行后,导轨底部可能出现细微裂纹。裂纹扩展后,导轨整体刚性降低,影响链条导向精度。

环境因素同样会放大老化表现。高温环境会加快材料性能衰减。潮湿环境可能导致部分导轨表面附着杂质,磨损速度加快。粉尘较多的工况中,导轨表面更容易被磨粒划伤。

在装配线和自动化输送系统中,链条导轨老化还可能间接影响产品输送节拍。链条运行不顺畅会造成节拍波动,影响后续工位配合精度。

综合来看,链条导轨老化通常表现为磨损、变形、噪音增加、运行不稳等多方面变化。通过定期检查导轨表面状态和运行表现,有助于提前发现问题,降低输送系统运行风险。

www.zgsxgy.com

www.zgsxgy.com